涉足汽车、通信、机电和通机四大领域,先后与法国标致雪铁龙、瑞典爱立信、德国道依茨、长安集团和东风集团以及美国通用等世界500强企业建立战略合作伙伴关系,在汽车发动机缸体、汽车结构件、4G通信基站、大型发电机等方面达到国际领先水平,产品出口亚洲、欧洲、南美洲等地,多次被客户评为优秀供应商。

项目目标

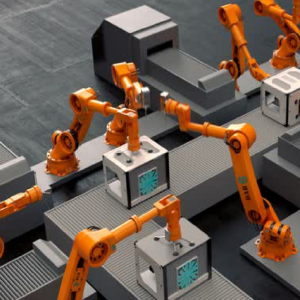

建设国际先进水平的轻量化汽车关键零部件数字化智能工厂,包括建设数字化工艺设计系统平台、铸件智能压铸单元、智能仓储系统,智能物流运输系统,集成数字化制造过程管理系统(MES)、产品全生命周期管理系统(PLM)、企业资源计划系统(ERP)供应链协同管理等。

通过搭建制造执行系统和企业资源计划系统等信息化平台,建立轻量化汽车关键零部件全生命周期管控平台,打通智能化设计、工艺、制造、检验、物流、运维服务等各环节。

搭建制造执行系统和企业资源计划系统等信息化平台建设国内轻量化汽车关键零部件数字化智能车间,达到降低运营成本、稳定生产质量、持续改进工艺、满足整个供应链协作要求的精密压铸件高效生产,同时发挥示范带动作用,促进压铸行业向智能制造模式转型升级。

系统特点

系统架构图

(1)在产品设计阶段,实现数字化三维设计与工艺仿真,建立产品数据管理系统(PDM);

(2)在生产阶段,完成压铸单元、压铸产品数控加工及检测、物流设备等装备的智能化提升,使之具备网络监控、自诊断能力、用户数据存储和分析能力;

(3)实现各种测量测试设备、传感器、条码读写器等感知设备通过物联网互联、互通、交换数据。实现制造过程现场数据采集与可视化。

(4)建立智能MES在生产过程中进行管理和控制的软件,保证现场数据与生产管理软件实现信息集成。完成产品的制造生产,保证质量和成本(如能源的优化)。

同时完成生产统计、工艺指导、数据采集、详细计划、调度等生产管理流程的功能,保证生产效率和管理效率的高效。

建设成的“智能工厂”应达到状态感知、实时分析、自主决策、精准执行的自组织生产的状态,以满足智能制造背景下柔性生产、定制生产的要求。

系统优势

采用三维建模及仿真技术,进行车间布局和工艺流程的三维仿真建模研究,在虚拟环境中对制造、设备、物流过程进行仿真验证并优化方案设计,识别制造(或物流)瓶颈、设备利用率及负荷率、工时分析、线平衡分析等,避免可能出现的设计问题,优化输送系统设备配置及物流方案。

数字化车间能够从产品设计、工艺编制、车间计划到产品的整个加工过程的生产活动实现信息化管理,自建一套基于机台管理的车间信息化管理系统,实现计划分解、加工过程监控、设备状况监控等。

压铸车间能利用准确的数据,对生产活动进行初始化、及时引导、响应和报告车间的活动,对随时可能发生变化的生产状态和条件作出快速反应;机加车间能够自动引导小车、桁架机械手、机器人等进行工件上下料、工件自动传输;机加车间能配制智能刀具管理中心对加工中心的所有刀具进行寿命管理、自动替换。

发布需求

发布需求