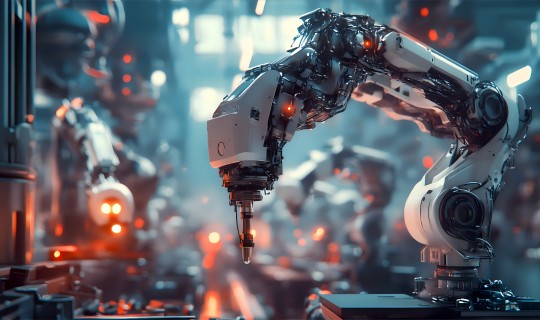

在现代的工业生产中,生产工艺的细小改进就有可能产生巨大的竞争优势。而这种观念也在不断驱动工厂发生颠覆式的改变,制造商正在积极布局最新的传感技术,采用全新的控制架构,并开始不断挖掘大数据和数据分析的潜力。随着工厂传感器数量的不断增加,PLC系统越来越靠近控制过程,这就加速了现代工业向分布式控制架构的转变,并最终推动工厂的整体智能化改造。

一套完整的PLC程序,并不仅仅是使系统能够运行起来这么简单,它也需要完整的注释、精良的架构、良好的可扩展性、完备的报警保护系统、运行前的模拟系统。做PLC程序首先要优化程序结构,用流程控制指令简化程序,从小的方面讲还要用功能强的指令取代功能单一的指令,以及注意指令的安排顺序等。

得益于数字产业革命的影响,PLC能够处理更多、更为复杂的指令集。虚拟现实和传感技术的创新正在帮助制造商充分发挥云计算资源的优势,不断优化企业的内部和云端数据库。工业4.0代表了将这种智能化和广泛的检测范围、分布式控制已经可靠、无缝连接整合在一起的愿景。

其实,到目前为止,还没有人能够真正发现PLC的问题所在。大多数工程师仍然认为数字技术节省了大量的空间,而数字芯片在PLC模板中仅占15%到20%左右的电路板空间,真正的问题在于模拟和分立元件占据绝大多数的PCB空间,这些元件占据电路板空间达到85%以上,与数字芯片不同,它们没有实现大规模集成,其优化还有很大的操作空间。为解决这一问题,需要系统设计师在空间和能源效率方面再上一个新台阶,积极寻求模拟电路及降低能耗的机会。

第四次工业革命是PLC实现快速发展的绝佳机遇,需要利用新策略参与竞争,在更狭小的空间内实现更多的功能。

发布需求

发布需求